1. Необходимость контроля параметров работы насоса

Стационарное диагностирование насосного оборудования, проводимое непрерывно во время его работы, очень важно, поскольку не происходит остановка технологического процесса.

Первостепенную важность представляет непрерывный контроль таких параметров, как:

- вибрация

- температура

- давление.

Параметров, характеризующих и влияющих на работу насоса, больше, но тогда чем обусловлен выбор этих 3 вышеперечисленных физических величин?

Обо всем по порядку.

Непрерывная работа насоса любого типа (центробежного, в частности) приводит к необратимому износу подшипников, рабочего колеса, вала, торцевого уплотнения, из-за чего уровень вибрации всего агрегата повышается. Эксплуатация этих деталей, подвергшихся влиянию вибрации, приводит к перекосу вала, вследствие чего наблюдается:

- рост потребляемой мощности,

- снижение КПД насоса,

- чрезмерный перегрев сопряжений и подшипников,

- перекос изадевание закорпус уплотнения.

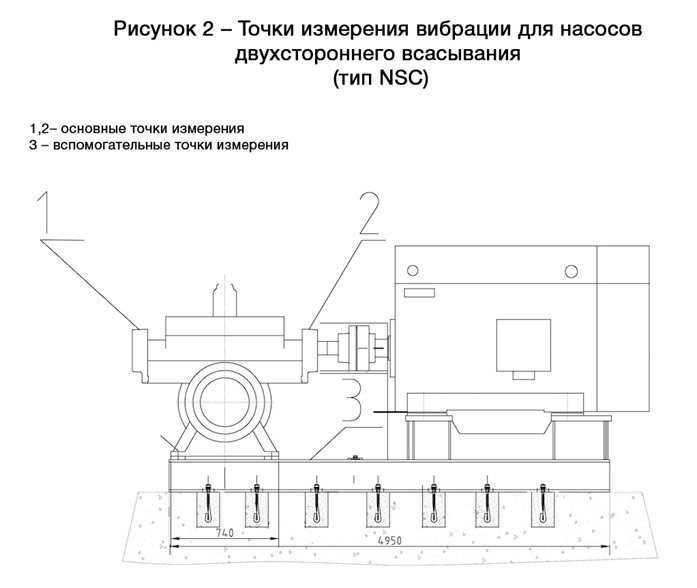

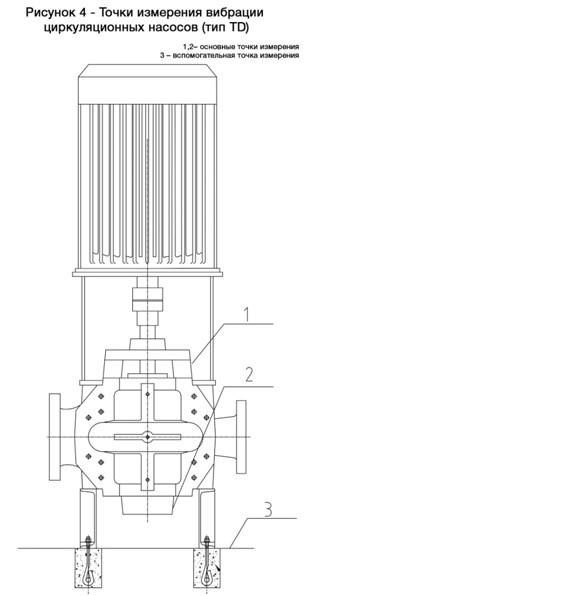

В течение жизненного цикла насосов различных типов их рамы, смонтированные на фундаменте, подвергаются сильным вибрациям. Надёжность крепления рамы к фундаменту оценивается при измерении вибрации в вертикальном направлении на всех крепежных элементах или рядом с ними. Дефекты в данных узлах изменяют характер вибраций, что позволяет судить о качестве монтажа.

Для того чтобы это избежать, рекомендуется непрерывный контроль вибрации.

2. «Болевые» точки насоса и их контроль

Международные стандарты определяют требования к измерительным приборам, а также методику проведения диагностирования. Вибромониторингнасосного оборудования выполняется с учетом международных норм (ГОСТ ИСО 10816-3-2002, в частности), регулирующих порядок проведения вибродиагностики для промышленных машин.

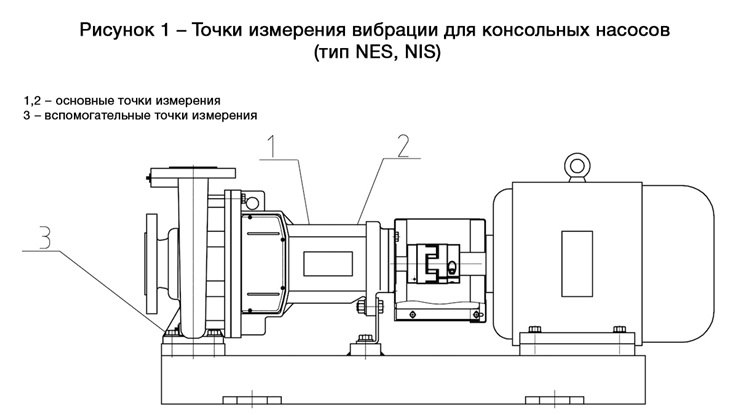

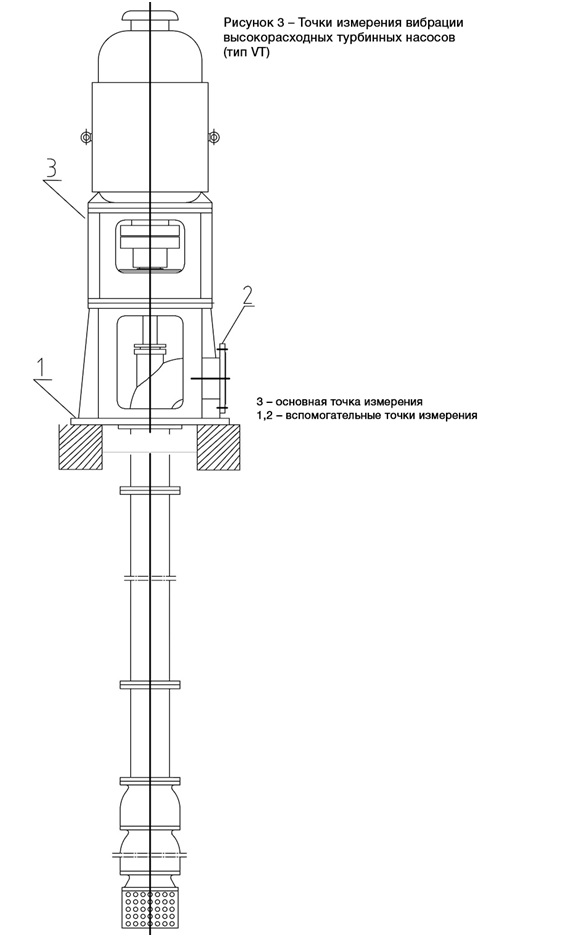

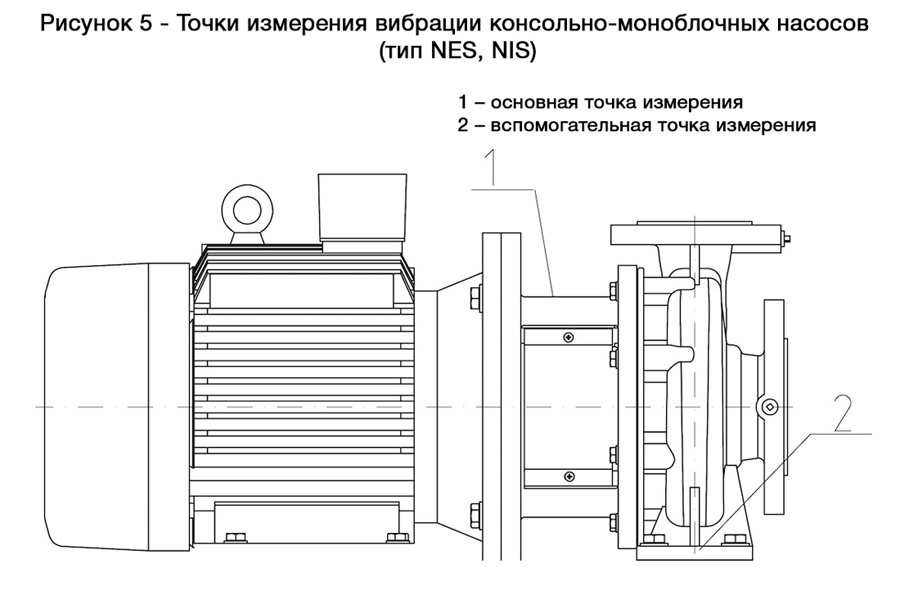

Для контроля вибрации насосного агрегата требуется установка датчиков в следующих характерных точках:

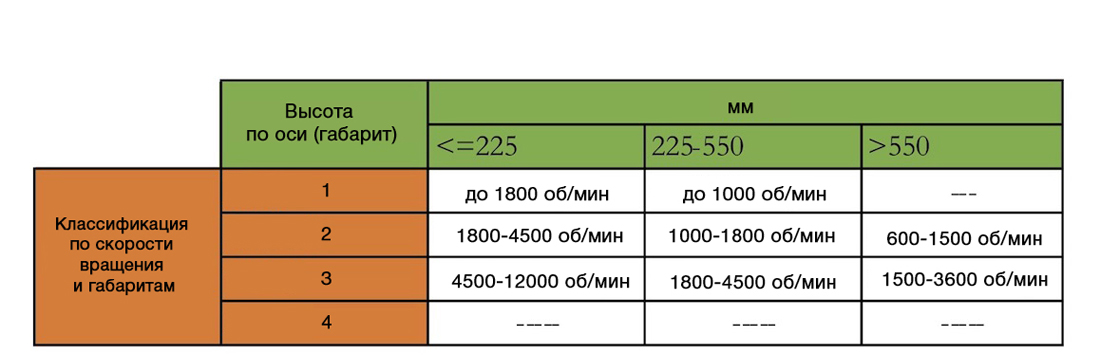

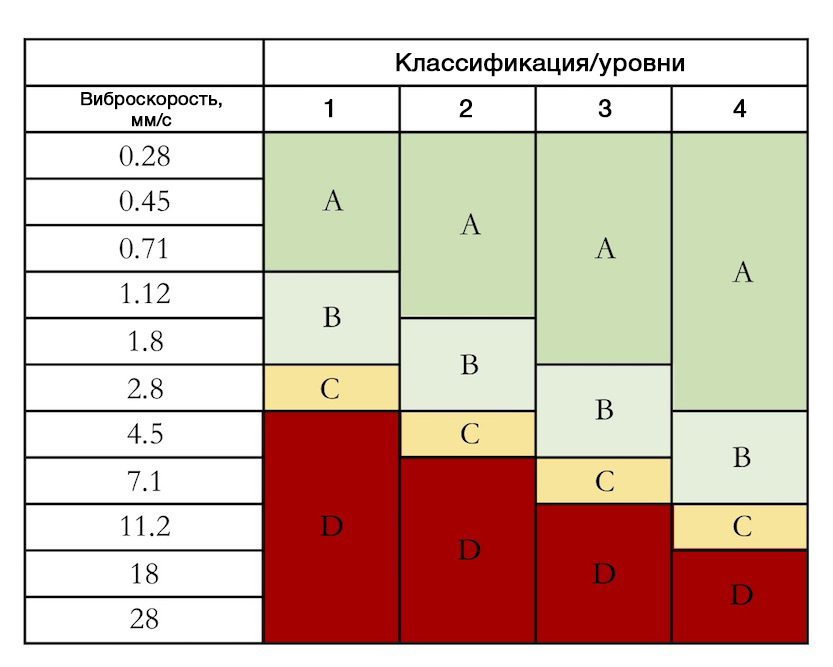

В качестве шкалы градации пределов вибрации (от минимального до максимально допустимого значения) завод-производитель предлагает пользоваться следующей таблицей:

Уровни вибрации (виброскорости) в зависимости от габаритов агрегата и скорости вращения его вала (уровень D – недопустимый уровень виброскорости)

Контроль температуры при работе насоса, в общем случае, сводится к контролю следующих показателей:

- температуры сопряжений и подшипниковых узлов,

- температуры масла в системе охлаждения,

- температуры перекачиваемой среды.

Температурные датчики могут использоваться для контроля многих узлов насосного агрегата, но чаще всего они используются для диагностирования состояния подшипниковых узлов. Зная текущую температуру той или иной части эксплуатируемого агрегата в любой момент времени и ориентируясь на определенные стандарты, можно однозначно принимать решение о продолжении/прекращении работы агрегата.

3. Преимущества, получаемые при контроле вышеуказанных параметров

По показаниям вибрации можно определить время эксплуатации агрегата (его наработку на текущий момент). Это является веским аргументом в спорах между теми, кто эксплуатирует, и теми, кто производит, т.е. между потребителем и заводом, поскольку показания вибрационного датчика невозможно подделать.

Данное обстоятельство позволяет увеличить гарантийный срок.

Особенно это актуально при использовании возможностей облачного сервера (о его возможностях ниже).

4. Возможности контроля, получаемые при использовании облачного сервера

Коннектор представляет собой телеметрический процессор, в котором происходит анализ и обработка сигналов от датчиков вибрации, температуры и давления. Информация передается на модем, в котором применяется технология передачи сигнала на основе современной телекоммуникационной системы DTU.

Эта система позволяет хранить данные и обрабатывать сигнал без задержек. Модем передает на облачный сервер измеряемые параметры. При отклонении от нормы срабатывает сигнал аварии, передаваемый оператору/владельцу насоса.

Таким образом, владелец контролирует свою систему ежесекундно и в любой точке мира. Надо отметить, что владелец оповещается только при выходе параметров из допустимого предела.

Такая система мониторинга будет выпущена в продажу через официальное представительство ООО «СиэНПи Рус» в начале 2020 года.

Технология дистанционного мониторинга и контроля Aikon, является прорывной в сфере насосного оборудования.

При реализации этой системы компания планирует беспрецедентно (для российского рынка) увеличить гарантийный срок эксплуатации оборудования.